Технология сварки-пайки металлоконструкций из оцинкованной стали

Сварка - пайка - технологический процесс, основанный на вводе в основной металл низкого содержания тепла, что приводит к расплавлению только присадочного материала.

Возрастающие требования к повышению стойкости к коррозии ведут к применению во многих отраслях материалов с предварительно нанесенными покрытиями. Среди различных возможностей защитить сталь от коррозии цинк приобретает особое значение благодаря своим антикоррозионным качествам, с одной стороны, и его низкой цены - с другой.

Нанесенный на основной материал слой цинка составляет в зависимости от метода производства от 1 до 20 мкм. Большое количество оцинкованных деталей применяется в автомобилестроении, строительном хозяйстве, в вентиляционной и кондиционерной технике, в бытовой технике и т. п.

Благодаря катодной защите цинк имеет большое значение для защиты стали от коррозии. Если происходит повреждение защитного слоя цинка, то цинковое покрытие влияет на железо катодной защитой. Это влияет также на расстоянии 1 - 2 мм на непокрытую поверхность. Благодаря дистанционному влиянию катодной защиты цинка защищаются как неоцинкованные кромки срезов листов, так и микротрещины, которые возникают вследствие холодной обработки давлением, а также окружение сварочного шва, в котором испаряется цинк. Таким же образом на основании катодной защиты исключается подпленочная коррозия цинкового слоя кромок среза.

Цинк начинает плавиться при ~ 420 °С и при ~ 906 °С испаряться. Эти качества неблагоприятно влияют на сварочный процесс, так как зажигание сварочной дуги сопровождается испарением цинка. Испарение цинка и оксидов может привести к образованию пор, трещин, дефектам сварочных соединений и нестабильной сварочной дуге. Поэтому благоприятнее для оцинкованных деталей, если устанавливается меньше тепла. Альтернатива при сварке - пайке оцинкованных листов в среде защитного газа - это применение медесодержащей присадочной проволоки.

Особенно известны проволоки медно-кремниевые (Си SI3) и алюминиево-бронзовые. При использовании этих проволок можно назвать следующие преимущества:

- нет коррозии сварочного шва;

- минимальное разбрызгивание;

- малое выгорание покрытия;

- малое тепловложение;

- простая последующая обработка шва;

- катодная защита основного материала в непосредственной области шва.

Эти присадочные материалы благодаря высокому содержанию меди имеют относительно невысокую точку плавления (в зависимости от состава сплава - от 950 до 1080 °С). Основной материал не плавится, это значит, что соединение соответствует скорее пайке. Отсюда происходит также обозначение «Сварка - пайка, или МИГ -пайка». Защитный газ рекомендуется, как правило, аргон.

Присадочные материалы

Для сварки - пайки оцинкованных листов рекомендуются следующие медные сплавы:

CuSi3; CuSi2Mn; CuA18

В практическом применении присадочные материалы типа CuSi3 используются наиболее часто. Их существенное преимущество состоит в небольшой прочности, которая облегчает последующую механическую обработку. Текучесть присадочного материала определяется значительным образом благодаря содержанию кремния. При повышающемся содержании кремния плавление становится вязким, поэтому нужно обращать внимание на жесткий допуск в содержании легирующих добавок в сплаве.

Присадочный материал типа CuSi2Mn используют также для цинковых покрытий. Дополнительное содержание 1% марганца в проволоке повышает жесткость. По этой причине ее механическая обработка труднее, чем при других медных сплавах. Эта проволока применяется прежде всего там, где не требуется последующая механическая обработка. Сварочный присадочный материал типа СиА18 используется прежде всего для стали с алюминиевым покрытием.

При процессе сварки - пайки используется преимущественно управляемый переход материала в шов, следовательно, импульсная сварочная дуга. В некоторых случаях применения, специально при толстых слоях цинка от 15 мкм, большое количество испарений может вести к нестабильности процесса пайки или сварки. Поэтому удобнее в случаях такого типа применять короткую сварочную дугу, которая может держаться стабильнее. В этом случае предъявляются высокие требования к источнику питания и его характеристике регулировки.

В среде богатого аргоном защитного газа посредством надлежащего выбора параметров основного и импульсного тока достигается управляемый, без короткого замыкания переход материала в шов (рис.1).

Переменная форма импульса при сварке - пайке (Iknt-сила тока, при которой применяется струйная дуга, IM - усредненная сила тока).

При оптимальном выборе параметров капля присадочного материала отрывается от проволочного электрода по импульсу. В результате процесс почти лишен брызг. Исследования показали, что различные присадочные материалы и защитные газы требуют различной формы импульса. Это привело к отдельной для каждого присадочного материала «срезанной» по массе форме импульса. Особенно это действует для бронзовой и медной проволок.

Чтобы в тонких листах испарение цинка оставалось как можно меньше, нужно вести процесс при небольшой силе тока. Поэтому главное требование состоит в том, чтобы источник тока в нижней области мощности обеспечивал особенно стабильную дугу. Низко устанавливаемая сила основного тока при этом так же важна, как и быстро реагирующее регулирование длины дуги, чтобы длина дуги могла держаться короткое время. Следствие - небольшой нагрев основного материала и уменьшение количества испарения цинка. Как результат обоих эффектов - встречается небольшое количество пор (рис. 2).

Это положительно влияет как при последующей обработке шва шлифовкой, так и при повышенном показателе прочности соединения пайкой.

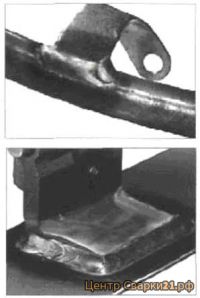

Рис. 2. Угловой шов при импульсной сварочной дуге (толщина листа 1,5 мм)

Режим синержик

Хорошего результата пайки МИГ оцинкованных листов можно достигнуть только при помощи источника питания с достаточно богатым уровнем свободы в выборе параметров. Благодаря множеству бесступенчато устанавливаемых параметров (приблизительно тридцать параметров) можно без проблем улучшить отрыв капли при сварке импульсной дугой или использовать короткое замыкание при сварке короткой дугой для большого количества присадочных материалов. Эти дополнительные параметры усложняют обслуживание источника питания и ограничивали бы из-за этого круг пользователей лишь экспертами.

При помощи так называемого режима синержик (цифровое управление) с запрограммированными параметрами для каждой комбинации проволоки и газа этот процесс очень прост в обслуживании для пользователя.

Производитель сварочных аппаратов принимает на себя задачу оптимизации параметров для многих различных основных и присадочных материалов, а также защитных газов. Этот научно обоснованный результат записывается в электронном запоминающем устройстве в форме банка данных. Пользователь получает выбор параметров для любого присадочного материала прямо в источнике питания. Встроенный микропроцессор заботится о бесступенчатом выборе мощности в диапазоне от минимума до максимума.

Подача проволоки

В сравнении со стандартными проволоками бронзовые проволоки очень мягкие. Поэтому предъявляются особые требования к механизму подачи проволоки. Подача присадочной проволоки должна осуществляться свободно, без трения. 4-роликовый привод с задействованными подающими роликами передает сам при небольшой силе прижима достаточную силу для подачи проволоки. Обычно используются гладкие ролики с полукруглой канавкой. Чтобы удерживать небольшое сопротивление трения в шланговом пакете, нужно использовать тефлоновый или пластмассовый канал. Точное вхождение проволоки в контактный наконечник - следующая основная предпосылка для бесперебойной подачи проволоки.

Точно подобранный по размеру контактный наконечник в горелке обеспечивает надежный контакт для передачи тока на бронзовую проволоку.

Примеры применения сварки - пайки

Процесс сварки - пайки может применяться как для нелегированных и низколегированных, так и для нержавеющих сталей. Главным образом этот метод используется для сталей с оцинкованной поверхностью. Незначительное выгорание слоя как в непосредственной области шва, так и на обратной стороне обусловлено малым тепловложением и низкой температурой плавления присадочного материала.

Рис. 3. Примеры применения пайки МИГ в автомобильной промышленности и смежных отраслях: элемент топливопровода, дверная петля

Для сварки - пайки подходят все виды сварочных швов и сварочные позиции, которые известны для сварки в среде защитного газа. Как вертикальные швы (снизу вверх и сверху вниз), так и потолочные позиции выполняются безукоризненно. Скорость сварки при пайке МИГ идентична сварке МАГ (до 100 см/мин).

Множество практических применений процесса пайки МИГ известны в автомобильной промышленности и смежных отраслях. Примеры показаны на рис. 3.

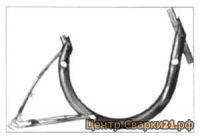

Возможно применение сварки - пайки и для более прочных материалов, таких как стали, например, велосипедные рамы.

Особенность применения сварки - пайки состоит в том, что при обычной сварке металла в среде защитного газа короткой дугой сварочный шов выпуклый. Поэтому даются ограничения на длительность прочности. Пайка твердым припоем может вызвать коробление трубы. Процесс сварки - пайки делает возможным и то и другое: вогнутый шов и небольшое тепловложение в металл.

Рис. 4. Велосипедная рама, изготовленная методом сварки-пайки на работе

Просмотров: 7742 Теги:

Сварочное оборудование в ассортименте:

Новости сварки

Сварные байки

Сайт не является публичной офертой, определяемой положениями Статьи 437 (2) Гражданского кодекса Российской Федерации.

Для получения подробной информации о наличии и стоимости товаров обращайтесь к менеджерам по тел. (8352) 40-59-89

Пользуясь нашим сайтом, Вы соглашаетесь с использованием на сайте cookie файлов на основании политики использования cookie,

на передачу и обработку Ваших персональных данных согласно пользовательскому соглашению и политике конфиденциальности.